Muotovalumenetelmä on laajalti käytetty valmistusprosessi, jolla valmistetaan monimutkaisia metalliosia suurella tarkkuudella ja tehokkuudella. Tämän prosessin kriittinen osa on painevalumuotti, joka määrittää lopputuotteen muodon, koon ja tarkkuuden. Muotilla ja painevalutyökaluilla on ratkaiseva merkitys tasaisen laadun ja korkean tuotannon tehokkuuden varmistamisessa. Oikean painevalumuotin valmistajan valinta on olennaisen tärkeää teollisuudelle, joka haluaa saada aikaan suorituskykyisiä komponentteja, joissa on mahdollisimman vähän vikoja ja mahdollisimman pitkäikäisiä.

Ymmärtäminen Die Casting Mold

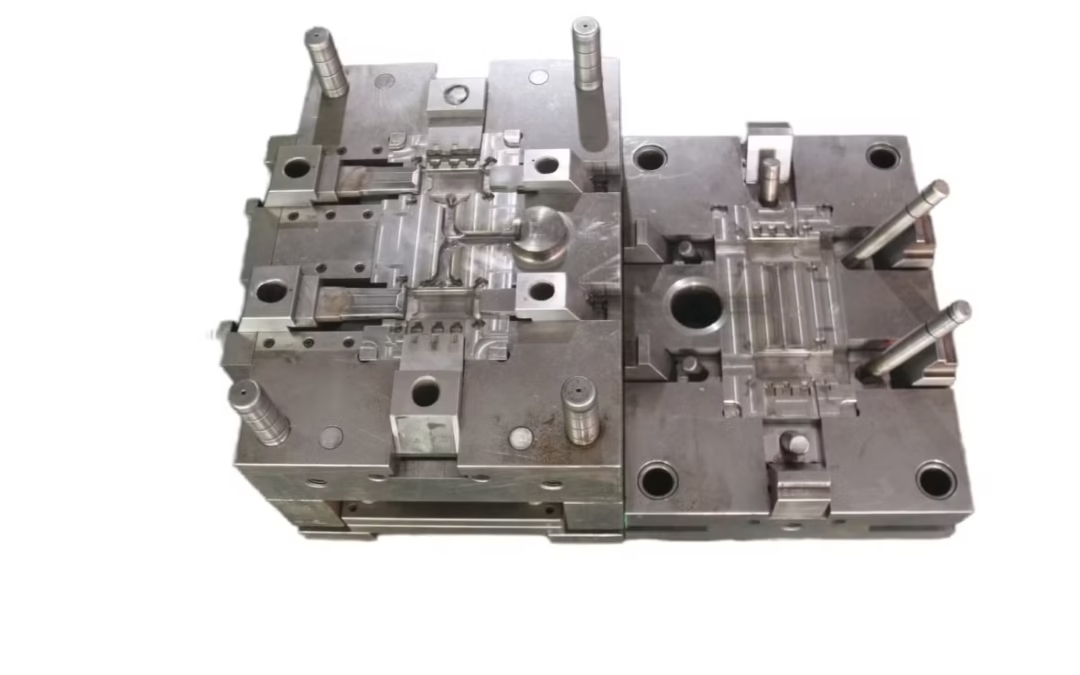

Valumuotti on erikoistyökalu, joka on suunniteltu muotoilemaan sulaa metallia tarkkoihin muotoihin korkeassa paineessa. Nämä muotit valmistetaan korkealaatuisesta teräksestä, ja ne on suunniteltu kestämään äärimmäistä kuumuutta ja painetta valuprosessin aikana. Muotin kaksi pääosaa ovat kiinteä puoli, joka tunnetaan myös nimellä kiinteä muotti, ja liikkuva puoli, joka tunnetaan nimellä ulosheittomuotti. Kun sulaa metallia ruiskutetaan muotin onteloon, se jähmettyy ja ottaa suunnitellun osan muodon ennen kuin se heitetään ulos. Muotit räätälöidään komponentin monimutkaisuuden, materiaalivaatimusten ja tuotantomäärän perusteella. Ne suunnitellaan siten, että ne säilyttävät tiukat toleranssit, jolloin varmistetaan, että jokainen valukappale täyttää vaaditut vaatimukset. Oikeanlainen muotin suunnittelu parantaa valutehokkuutta, minimoi virheet ja pidentää muotin käyttöikää, mikä viime kädessä vähentää tuotantokustannuksia. Kyky valmistaa osia, joissa on monimutkaisia yksityiskohtia, ohuita seinämiä ja korkea rakenteellinen eheys tekee painevalumuoteista korvaamattomia eri teollisuudenaloilla.

Die Casting Tooling -työkalujen merkitys valmistuksessa

Muotovalutyökaluilla tarkoitetaan erilaisia komponentteja ja lisävarusteita, joita käytetään tukemaan painevaluprosessia. Siihen kuuluvat muotin lisäksi myös ydintapit, heittotapit, liukukiskot ja porttijärjestelmät, jotka auttavat hallitsemaan sulan metallin virtausta ja kappaleen heittoa. Oikea työkalujen suunnittelu on olennaisen tärkeää, jotta saadaan aikaan korkealaatuisia valukappaleita, joissa on mahdollisimman vähän huokoisuutta ja vikoja. Yksi painevalutyökalujen merkittävimmistä näkökohdista on materiaalivalinta. Työkalujen komponentit on valmistettava lujatekoisista materiaaleista, kuten H13-teräksestä, joka kestää toistuvaa altistumista korkeille lämpötiloille ja paineille hajoamatta. Lisäksi voidaan käyttää pinnoitteita, kuten nitridointia tai fysikaalista höyrypinnoitusta, parantamaan kulumiskestävyyttä ja pidentämään työkalujen käyttöikää.

Toinen keskeinen näkökohta painevalutyökaluissa on lämmönhallinta. Muotin suunnitteluun on sisällytettävä tehokkaat jäähdytyskanavat lämpötilan säätelemiseksi ja vikojen, kuten vääntymisen tai kutistumisen, estämiseksi. Nykyaikaisissa painevaluprosesseissa käytetään conformal-jäähdytystekniikoita, joissa jäähdytyslinjat sijoitetaan lähelle muotin pintaa, mikä parantaa merkittävästi lämmönpoistoa ja tuotantosyklin kestoa. Työkalujen asianmukainen kunnossapito, mukaan lukien voitelu ja määräaikaistarkastukset, on myös olennaisen tärkeää tuotannon tasaisen laadun varmistamiseksi.

Luotettavan painevalumuotin valmistajan valitseminen

Oikean painevalumuotin valmistajan valinta on tärkeää yrityksille, jotka haluavat valmistaa korkealaatuisia metallikomponentteja. Vakiintunut valmistaja tarjoaa asiantuntemusta muottien suunnittelussa, materiaalivalinnoissa ja tarkkuustekniikassa, jotta muotit kestävät pidempään ja tuottavat tasaisia tuloksia. Kun valitaan painevalumuottien valmistajaa, on otettava huomioon useita tekijöitä. Kokemus ja asiantuntemus ovat ratkaisevassa asemassa, sillä hyvämaineisella valmistajalla pitäisi olla laaja tietämys painevalumuottien suunnittelusta ja valmistuksesta eri teollisuudenaloille, kuten autoteollisuudelle, ilmailu- ja avaruusteollisuudelle ja elektroniikkateollisuudelle. Materiaalin laatu on toinen avaintekijä, sillä korkealaatuinen työkaluteräs on välttämätöntä muotin kestävyyden varmistamiseksi. Valmistajien tulisi tarjota muotteja, joissa on lämpökäsittely ja pintapinnoitteet niiden käyttöiän parantamiseksi.

Kehittynyt teknologia on myös tärkeä näkökohta. Parhaat valmistajat käyttävät tietokoneella tapahtuvaa numeerista koneistusta, sähköpurkauskoneistusta ja kolmiulotteisia mallinnusohjelmia tarkkojen muottien luomiseen. Räätälöintiä ja tukea pitäisi myös olla saatavilla, ja valmistajien pitäisi tarjota räätälöityjä ratkaisuja, teknistä tukea ja myynnin jälkeisiä palveluja tuotannon optimoimiseksi. Lopuksi olisi arvioitava kustannukset ja läpimenoaika. Kustannukset ovat aina tärkeä näkökohta, mutta laadusta ei saa koskaan tinkiä, sillä hyvin suunniteltu muotti vähentää pitkän aikavälin ylläpitokustannuksia ja lisää tehokkuutta.

Valumuotin huolto ja pitkäikäisyys

Muottien kunnossapito on tärkeää, jotta voidaan varmistaa niiden pidempi käyttöikä ja tasainen tuotteen laatu. Säännöllinen huolto ehkäisee kulumista, vähentää seisokkiaikoja ja parantaa yleistä tehokkuutta. Joitakin keskeisiä muottien huoltokäytäntöjä ovat säännöllinen puhdistus metallijäämien ja voiteluaineiden poistamiseksi, mikä ehkäisee kontaminaatiota ja ylläpitää muottien moitteetonta toimintaa. Liikkuvien osien voitelu on välttämätöntä kitkan vähentämiseksi ja komponenttien kulumisen minimoimiseksi. Asianmukainen lämmönhallinta varmistaa lämmön tasaisen jakautumisen, mikä ehkäisee vikoja ja pidentää muotin käyttöikää. Säännölliset tarkastukset olisi tehtävä halkeamien, kulumisen tai vaurioiden varalta, mikä auttaa tunnistamaan mahdolliset ongelmat ennen kuin niistä tulee kalliita vikoja. Lisäksi uudelleenpinnoittaminen ja korjaaminen pintakäsittelyillä, kuten nitridoinnilla tai kromauksella, parantaa kestävyyttä ja vähentää ennenaikaisen kulumisen riskiä.

Hyvin huollettu muotti voi kestää kymmenistä tuhansista satoihin tuhansiin valusykleihin, mikä alentaa tuotantokustannuksia ajan mittaan merkittävästi. Tämän vuoksi kunnossapito on olennainen osa painevalutoimintaa, sillä se varmistaa, että muotit toimivat parhaalla mahdollisella tavalla pitkään.

Valumuottien sovellukset eri teollisuudenaloilla

Muotovalua käytetään useilla teollisuudenaloilla luomaan erittäin tarkkoja metallikomponentteja, joilla on erinomaiset mekaaniset ominaisuudet. Muottien monipuolisuus mahdollistaa kevyiden ja kestävien osien valmistuksen, jotka soveltuvat erilaisiin sovelluksiin. Autoteollisuudessa painevalumuotteja käytetään laajasti moottorin osien, voimansiirron osien ja rakenneosien valmistukseen. Muottien suuri tarkkuus varmistaa, että osat täyttävät tiukat turvallisuus- ja suorituskykyvaatimukset. Ilmailu- ja avaruusteollisuudessa painevalulla on tärkeä rooli kevyiden ja lujien osien valmistuksessa, jotka edistävät polttoainetehokkuutta ja rakenteellista eheyttä. Ilmailu- ja avaruussovelluksiin suunniteltujen muottien on täytettävä tiukat laatuvaatimukset, jotta varmistetaan luotettavuus äärimmäisissä olosuhteissa.

Elektroniikkateollisuus hyötyy painevalumuottien käytöstä jäähdytyslevyjen, koteloiden ja liitinkoteloiden valmistuksessa. Kyky luoda monimutkaisia malleja, joilla on erinomainen lämmönjohtavuus, tekee painevalusta ensisijaisen valmistusmenetelmän. Muottiin valettuja komponentteja käytetään laajalti myös teollisuuskoneissa ja -laitteissa niiden kestävyyden ja kustannustehokkuuden vuoksi. Räätälöityjen painevalumuottien avulla valmistajat voivat luoda tarkkoja osia minimaalisella koneistuksella, mikä parantaa tehokkuutta.

Tulevaisuuden suuntaukset painevalumuottien tekniikassa

Valmistustekniikan ja automaation kehittyessä painevalumuottien tuotanto kehittyy vastaamaan suorituskykyisten komponenttien kasvavaan kysyntään. Joitakin keskeisiä painevalumuottien valmistustekniikan tulevaisuutta muokkaavia suuntauksia ovat muun muassa tekoälyn ja esineiden internetin integrointi. Älykkäät valmistusjärjestelmät käyttävät reaaliaikaista tietoa muottien suorituskyvyn seurantaan, vikojen ennustamiseen ja tuotantosyklien optimointiin. Additiivinen valmistus työkalujen valmistuksessa on toinen nouseva suuntaus, kun kolmiulotteista tulostusta käytetään luomaan prototyyppimuotteja ja inserttejä, joilla on monimutkaisia geometrioita, joita oli aiemmin mahdotonta valmistaa. Myös kestävät valmistuskäytännöt ovat saamassa yhä suuremman merkityksen, ja teollisuus siirtyy ympäristöystävällisiin painevalumenetelmiin, joilla minimoidaan materiaalihävikki ja energiankulutus. Tehokkaiden pinnoitteiden, kuten keraamisia materiaaleja sisältävien pinnoitteiden käyttö parantaa muottien pitkäikäisyyttä ja vähentää kulumista. Tekoälyn ohjaamat parannetut simulointi- ja suunnitteluohjelmistot antavat valmistajille mahdollisuuden suunnitella muotit entistä tarkemmin, mikä vähentää kokeiluja ja virheitä ja parantaa tuotannon kokonaistehokkuutta.

Muotti on ratkaiseva osa painevaluprosessia, jonka avulla valmistajat voivat valmistaa korkealaatuisia metallikomponentteja tarkasti ja tehokkaasti. Muotinvalutyökaluilla on tärkeä rooli johdonmukaisuuden ylläpitämisessä, virheiden vähentämisessä ja tuotantonopeuden parantamisessa. Luotettavan painevalumuottien valmistajan valitseminen varmistaa, että yritykset saavat kestävät, hyvin suunnitellut muotit, jotka optimoivat valmistusprosessit. Teknologian, materiaalien ja automaation kehittymisen myötä painevalumuotit ovat muuttumassa tehokkaammiksi, kustannustehokkaammiksi ja ympäristöystävällisemmiksi. Kun teollisuudenalat vaativat edelleen kevyitä, lujia ja tarkasti suunniteltuja komponentteja, painevalumuottien ja -työkalujen rooli on jatkossakin olennainen valmistuksen tulevaisuuden muovaamisessa. Uusien teknologioiden ja parempien valmistustekniikoiden integrointi parantaa entisestään painevalumuottien ominaisuuksia, mikä tekee niistä nykyaikaisen teollisuustuotannon korvaamattomia työkaluja.

Kehittyneitä näkökohtia painevalumuottien suunnittelussa

Muottien suunnittelu on kriittinen osa painevaluprosessia, sillä se vaikuttaa suoraan lopputuotteiden laatuun, tehokkuuteen ja kestävyyteen. Muotin asianmukainen suunnittelu edellyttää syvällistä ymmärrystä materiaalivirtauksesta, jäähdytysdynamiikasta ja kappaleen ulosheittämisestä. Yksi muotin suunnittelun tärkeimmistä näkökohdista on portti- ja juoksutusjärjestelmä, joka ohjaa sulan metallin pääsyä onteloon. Hyvin suunniteltu sulkujärjestelmä minimoi turbulenssin ja vähentää ilmataskujen muodostumista, mikä voi johtaa huokoisuuteen. Toinen tärkeä tekijä on vetokulma, joka helpottaa valetun kappaleen irrottamista muotista. Ilman oikeaa vetokulmaa osat voivat juuttua muottiin, mikä aiheuttaa vikoja ja lisää muotin kulumista. Seinämänpaksuuden tasaisuus on myös ratkaiseva suunnitteluun liittyvä näkökohta. Epätasainen seinämänpaksuus voi johtaa lämpöjännityksiin, jotka johtavat lopullisen kappaleen vääntymiseen tai halkeiluun. Näiden ongelmien torjumiseksi insinöörit käyttävät simulointiohjelmistoja materiaalivirtauksen, jäähdytysnopeuksien ja mahdollisten vikojen ennustamiseen ennen varsinaisen muotin luomista.

Muotin materiaalin valinta vaikuttaa myös sen suorituskykyyn. Korkealuokkaisia työkaluteräksiä, kuten H13- ja P20-teräksiä, käytetään yleisesti niiden erinomaisen kulutuskestävyyden ja korkean lämpötilan kestokyvyn vuoksi. Pintakäsittelyjen, kuten nitriinikäsittelyn ja keraamisten pinnoitteiden, lisääminen parantaa muotin kestävyyttä vähentämällä kitkaa ja parantamalla lämmönkestävyyttä. Nämä suunnittelun parannukset yhdessä pidentävät muotin käyttöikää, parantavat kappaleiden laatua ja lisäävät valmistuksen tehokkuutta.

Die Casting Tooling: Tarkkuusvalmistuksen selkäranka

Muotinvalutyökalut ulottuvat itse muotin ulkopuolelle, ja niihin kuuluu erilaisia komponentteja, jotka tukevat valuprosessia. Esimerkiksi ydintapit ja insertit auttavat luomaan monimutkaisia kappalegeometrioita ja onttoja osia. Nämä komponentit on sijoitettava huolellisesti, jotta varmistetaan metallin oikea virtaus ja jähmettyminen. Ulosheittotapit ovat toinen kriittinen osa painevalutyökaluja. Ne työntävät jähmettyneen osan ulos muotista vahingoittamatta sen pintaa. Ejektoritappien väärä sijoittelu voi johtaa muodonmuutoksiin, joten niiden strateginen sijoittelu on tärkeää kappaleen suunnittelun perusteella. Voitelujärjestelmät ovat myös osa painevalutyökaluja. Asianmukainen voitelu vähentää kitkaa, minimoi lämmön muodostumisen ja estää sulan metallin tarttumisen muotin pintoihin. Monet valmistajat käyttävät nykyään automaattisia ruiskutusjärjestelmiä, joilla voiteluainetta levitetään tarkat määrät, mikä parantaa tehokkuutta ja vähentää jätettä. Lisäksi trimmausmuotteja käytetään toissijaisissa toiminnoissa ylimääräisen materiaalin, kuten kiillotusaineen ja ruiskujen, poistamiseen, jolloin varmistetaan, että lopullinen kappale täyttää mittatoleranssit.

Korkean tarkkuuden työkaluelementtien integrointi mahdollistaa sen, että painevalulla voidaan valmistaa monimutkaisia ja korkealaatuisia komponentteja vähäisellä jälkikäsittelyllä. Investoimalla hyvin suunniteltuihin työkaluihin valmistajat voivat parantaa tuottavuutta merkittävästi ja alentaa tuotantokustannuksia.

Innovaatiot painevalumuottien valmistuksessa

Muottien valmistus on kehittynyt merkittävästi vuosien varrella, ja uudet teknologiat ovat parantaneet tarkkuutta, kestävyyttä ja tehokkuutta. Yksi merkittävimmistä edistysaskelista on tietokoneavusteisen suunnittelun (CAD) ja tietokoneavusteisen valmistuksen (CAM) järjestelmien käyttö. Näiden tekniikoiden avulla insinöörit voivat luoda erittäin yksityiskohtaisia digitaalisia malleja muoteista, mikä mahdollistaa laajamittaisen testauksen ja hienosäädön ennen tuotannon aloittamista. Sähköpurkauskoneistus (EDM) on toinen läpimurto muottien valmistuksessa. EDM mahdollistaa karkaistun työkaluteräksen tarkan työstön, mikä mahdollistaa sellaisten monimutkaisten muotin yksityiskohtien luomisen, joita olisi vaikea saavuttaa perinteisillä työstömenetelmillä. Tämä tekniikka on erityisen käyttökelpoinen hienojen tekstuurien ja mikropiirteiden luomisessa painevalumuotteihin.

Kolmiulotteinen tulostus on tulossa myös painevalumuottien tuotantoon. Vaikka additiivista valmistusta ei vielä käytetä laajalti täysimittaisiin muotteihin, sitä hyödynnetään prototyyppimuottien ja monimutkaisten muotinserttien luomisessa. Tämän tekniikan avulla valmistajat voivat testata malleja nopeasti ja tehdä muutoksia ilman perinteiseen muotinvalmistukseen liittyviä korkeita kustannuksia. Lisäksi mukautuva jäähdytys mullistaa painevalumuottien lämmönhallinnan. Toisin kuin perinteiset jäähdytyskanavat, jotka porataan yleensä suorina linjoina, conformal-jäähdytyskanavat noudattavat muottipesän muotoa. Tämä parantaa lämmöntuottoa, lyhentää sykliaikoja ja parantaa kappaleiden laatua minimoimalla lämpötilavaihtelut. Näiden innovaatioiden yhdistelmä tekee painevalumalleista tehokkaampia ja luotettavampia kuin koskaan aiemmin.

Valumuotin valmistajan rooli laadunvalvonnassa

Hyvämaineisella painevalumuottien valmistajalla on tärkeä rooli valmistamiensa muottien laadun ja suorituskyvyn varmistamisessa. Laadunvalvontatoimenpiteitä on toteutettava muottien valmistuksen jokaisessa vaiheessa materiaalivalinnasta lopputarkastukseen. Yksi tärkeimmistä valmistajien käyttämistä laadunvalvontamenetelmistä on mittatarkastus. Tarkkuusmittaustyökaluja, kuten koordinaattimittalaitteita (CMM) ja laserkeilaimia, käytetään sen tarkistamiseen, että muotin mitat vastaavat alkuperäisiä suunnittelumäärityksiä. Kovuuden testaus on toinen tärkeä laadunvalvonnan vaihe. Koska painevalumuottien on kestettävä korkeita lämpötiloja ja paineita, valmistajat tekevät kovuuskokeita varmistaakseen, että muotin materiaalilla on vaadittu lujuus ja kestävyys. Lisäksi muotin sisäisten vikojen, jotka eivät välttämättä näy pinnalla, havaitsemiseksi käytetään rikkomattomia testausmenetelmiä, kuten ultraääni- ja röntgentarkastuksia.

Asianmukaiseen laadunvalvontaan kuuluu myös koeajojen tekeminen. Ennen kuin muotti otetaan täysimittaiseen tuotantoon, valmistajat suorittavat usein koevaluja sen suorituskyvyn arvioimiseksi. Nämä koeajot auttavat tunnistamaan mahdolliset ongelmat, kuten vääränlainen metallin virtaus, kutistuminen tai pintaviat, ja mahdollistavat tarvittavat muutokset ennen massatuotannon aloittamista. Toteuttamalla tiukkoja laadunvalvontatoimenpiteitä painevalumuottien valmistajat auttavat varmistamaan, että heidän asiakkaansa saavat korkealaatuisia ja pitkäikäisiä muotteja.

Korkealaatuisten painevalumuottien taloudelliset ja ympäristöön liittyvät edut

Investoimalla korkealaatuisiin painevalumuoteisiin saavutetaan sekä taloudellisia että ympäristöllisiä etuja. Taloudellisesta näkökulmasta katsottuna hyvin suunniteltu muotti vähentää tuotantokustannuksia minimoimalla virheet, parantamalla sykliä ja pidentämällä muotin käyttöikää. Koska laadukkaat muotit vaativat vähemmän huoltoa ja vaihtoja, valmistajat säästävät rahaa pitkällä aikavälillä. Lisäksi tehokas muottien suunnittelu voi johtaa materiaalisäästöihin, sillä optimoidut porttijärjestelmät vähentävät metallijätettä.

Ympäristön kannalta korkealaatuisten muottien käyttö edistää kestävää valmistusta. Parantamalla prosessin tehokkuutta painevalumuotit auttavat vähentämään energiankulutusta ja minimoimaan romun määrää. Monet valmistajat tutkivat myös ympäristöystävällisiä painevalukäytäntöjä, kuten vesipohjaisten voiteluaineiden käyttöä öljypohjaisten sijaan, mikä vähentää haitallisia päästöjä. Kestävän valmistuksen kasvava painotus edistää innovaatioita painevalumuottien suunnittelussa, mikä johtaa puhtaampiin ja tehokkaampiin tuotantoprosesseihin.

Tulevaisuuden suuntaukset painevalumuottien tekniikassa

Koska teollisuudenalat vaativat yhä suurempaa tarkkuutta ja tehokkuutta, tulevaisuuden teknologia on painevalumuotti teknologia kehittyy vastaamaan näitä tarpeita. Yksi merkittävä suuntaus on automaation ja tekoälyn käytön lisääntyminen muottien suunnittelussa ja ylläpidossa. Tekoälypohjaiset ohjelmistot voivat analysoida muottien suorituskykytietoja reaaliaikaisesti, ennustaa mahdollisia vikoja ja ehdottaa huoltoaikatauluja muottien käyttöiän pidentämiseksi. Toinen nouseva suuntaus on hybridimateriaalien käyttö muottien rakentamisessa. Tutkijat kokeilevat kehittyneitä komposiittimateriaaleja, jotka tarjoavat paremman kulutuskestävyyden ja lämmönjohtavuuden kuin perinteiset työkaluteräkset. Näillä uusilla materiaaleilla voidaan parantaa entisestään muottien pitkäikäisyyttä ja suorituskykyä.

Kestävä kehitys muokkaa myös painevalumuottien tekniikan tulevaisuutta. Valmistajat kehittävät ympäristöystävällisiä painevaluprosesseja, jotka vähentävät energiankulutusta ja materiaalijätettä. Kierrätettävien seosten ja biopohjaisten voiteluaineiden käyttö on yleistymässä, mikä tekee painevalusta ympäristöystävällisemmän valmistusmenetelmän. Lisäksi digitaaliset kaksoset ovat yleistymässä painevaluteollisuudessa. Digitaalinen kaksonen on fyysisen muotin virtuaalinen kopio, jonka avulla insinöörit voivat simuloida erilaisia käyttöolosuhteita ja ennakoida mahdollisia vikoja ennen niiden syntymistä. Tämän tekniikan avulla valmistajat voivat hienosäätää muottisuunnitelmia ja optimoida tuotantoprosesseja ilman kalliita koe-erotestejä.

Päätelmä

Muotit ovat olennainen osa tarkkuusvalmistusta, ja niillä on ratkaiseva rooli korkealaatuisten metallikomponenttien tehokkaassa valmistuksessa. Kehittyneiden painevalutyökalujen, innovatiivisten valmistustekniikoiden ja tiukkojen laadunvalvontatoimenpiteiden yhdistäminen varmistaa, että painevalumuotit tuottavat tasaisen suorituskyvyn ja kestävyyden. Luotettavan painevalumuottien valmistajan valitseminen on avain ylivoimaisten tulosten saavuttamiseen, sillä ne tarjoavat asiantuntemusta muottien suunnittelussa, materiaalivalinnoissa ja valmistusprosesseissa. Teknologian jatkuvan kehityksen myötä painevalumuottien tulevaisuus on entistäkin tehokkaampi, kustannustehokkaampi ja kestävämpi. Hyödyntämällä automaatiota, tekoälyyn perustuvaa optimointia ja ympäristöystävällisiä käytäntöjä valmistajat voivat parantaa tuottavuutta ja vähentää samalla ympäristövaikutuksia. Kun teollisuudenalat pyrkivät yhä suurempaan tarkkuuteen ja tehokkuuteen, painevalumuottien rooli pysyy keskeisenä nykyaikaisessa valmistuksessa, sillä ne varmistavat monimutkaisten ja korkealaatuisten komponenttien tuotannon autoteollisuudessa, ilmailu- ja avaruusalalla, elektroniikassa ja teollisuudessa.